(Горохов, Украина)

Заказчик — Гороховский сахарный завод

Оосновной вид деятельности — Производство сахара из сахарной свеклы

Оособенности стоков — Суспензия сока 1-й сатурации

Раньше — Оборудование демонтировано

Вступление

Промышленная группа Экотон занимается изготовлением и поставкой оборудования для очистки стоков с 1995 года. Ассортимент изготавливаемого оборудования постоянно расширяется; одним из развиваемых направлений является обезвоживание и фильтрование стоков и промышленных суспензий. В настоящее время компания производит дегидраторы, ленточные фильтр-прессы, камерно-мембранные фильтр-прессы. И если первые и вторые в большей степени применяются для обезвоживания различных стоков, то камерно-мембранные фильтр-прессы более востребованы для фильтрования суспензий, получаемых в технологических линиях разнообразных производств.

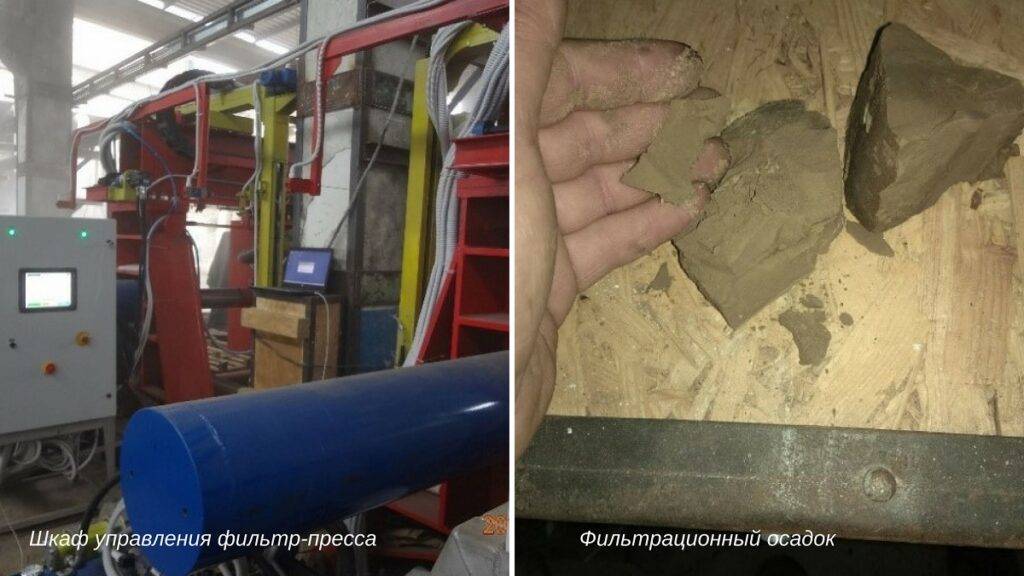

В конце 2016 года ЧП «Агро-Экспресс-Сервис» обратилось к нам с задачей изготовления камерных фильтр-прессов для фильтрования суспензии сока 1-й сатурации на Гороховском сахарном заводе (Волынская область, Украина). Одним из существенных нюансов было то, что завод прошел процедуру банкротства, вывоз металла и оборудования, смену собственника. Фактически перед сезоном проходило восстановление завода на всех технологических переделах. Участок фильтрования был демонтирован, не было ни основного оборудования, ни связанных с ним насосов, емкостей, ни техники для удаления фильтрационного осадка.

Задача

С технической точки зрения необходимо было изготовить фильтр-прессы для завода мощностью 8000 тонн свеклы в сутки при плотности суспензии сока 1-й сатурации 1,18-1,2 г/см3. Совместно с техническими специалистами завода было согласовано решение на базе трех камерных фильтр-прессов с поверхностью фильтрования по 170 м2 и толщиной выгружаемого осадка 50 мм; а также аппаратурная схема участка фильтрования с учетом всего необходимого связанного оборудования – линии подачи суспензии и отвода фильтрата, линии промывки осадка, линии просушки осадка, вспомогательных линий водной и кислотной регенерации фильтровальных салфеток. Для удаления осадка предусмотрены ленточные транспортеры с выгрузкой в кузов самосвала.

Что делали

Технологический цикл производства, включая изготовление индивидуальной конструкторской документации, занял 6 месяцев, по истечению которых завод приступил к установке фильтр-прессов под руководством представителей Экотона. Основной особенностью процесса был одновременный монтаж оборудования, площадок обслуживания и строительных конструкций. По этой же причине электрическую обвязку схемы было решено проводить непосредственно на заводе. Общее время работ по установке, обвязке, подключению, программированию участка фильтрования составило больше 2-х месяцев; учитывая все корректировки схемы. Необходимо отметить, что результат получен благодаря совместной работе представителей завода, Экотона и монтажной организации.

Результаты

| Показатель | Значение |

|---|---|

| Мощность завода | 8000 тонн свеклы в сутки |

| Фактическая переработка | 6300 – 6500 тонн свеклы в сутки |

| Режим работы | круглосуточно |

| Суспензия | суспензия сока 1-й сатурации |

| Плотность суспензии | 1.18 – 1.22 г/см3 |

| Нагрузка на участок фильтрования | 50 - 60 м3/ч |

| Содержание сахара в фильтрационном осадке | 0.02 – 0.04 % от массы свеклы |

| Влажность фильтрационного осадка | 35 – 40 % |

Эффективность и экономическая целесообразность использования камерно-мембранных фильтр-прессов для фильтрования сока и суспензии сока 1-й сатурации известна давно. Основной и самый значительный плюс – низкое содержание сахара в фильтрационном осадке (до 0,02% от массы свеклы) одновременно с низкой степенью разбавления промывного фильтрата водой (1…3%). На заводе промывной фильтрат отводится на гашение извести, поэтому есть возможность отмывать осадок до еще более низкого содержания сахара, хотя конфигурация клапанно-коллекторной системы фильтр-прессов позволяет проводить и двухстадийную методическую промывку с разделением промывного фильтрата по содержанию сухих веществ.

При фактической переработке около 6300 тонн свеклы в сутки 3 фильтр-пресса работают с длительными перерывами между циклами. Цикл работы фильтр-пресса при фильтровании суспензии сока 1-й сатурации можно условно разбить на 3 примерно равных по длительности периода – собственно фильтрование, промывка и выгрузка осадка. Зажим/разжим фильтр-пресса, работа поддона и просушка сами по себе значительно короче по времени. Такое распределение позволяет организовать работу 3-х фильтр-прессов по очереди – в схеме используется только одна линия подачи суспензии и одна линия подачи аммиачной воды для промывки осадка. Системы управления каждого отдельного фильтр-пресса «знают» о состоянии двух других, и не дают начинать операции, пока не получат соответствующего разрешения от фильтр-прессов в связке и от уровнемеров в соответствующих емкостях.

Эффективность и производительность фильтрования суспензии 1-й сатурации в значительной мере зависит от обеспечения оптимальной производительности насосов подачи суспензии, промывной жидкости и устройства удаления осадка. Изначально установленный насос подачи промывных жидкостей имел слишком низкую производительность (до 5 м3/ч при давлении не более 2 бар), что приводило к большой длительности и низкому качеству промывки. Как результат – падение производительности фильтр-прессов и неудовлетворительно содержание сахара в фильтрационном осадке. После замены насоса на более мощный, промывка стала проходить в штатном режиме – расход 25-30 м3/ч с давлением до 6 бар.

Работа сахарного завода – сезонная работа без перерывов, выходных и возможности останавливать производство для ремонта и обслуживания оборудования. В технологической линии нет более или менее важных стадий: участок фильтрования суспензии сока 1-й сатурации – только один из них. Правильный выбор типоразмера, согласование технологических решений при производстве, корректировка параметров работы при выводе на режим – все в комплексе гарантирует стабильность работы нашего звена в общей картине работы сахарного завода.